安徽铜都流体科技股份有限公司(下称铜都流体)创立于1993年,自创立起,铜都流体就非常注重在研发及科技创兴方面的投入。针对关键核心技术“卡脖子”问题,铜都流体响应国家“尽快解决一批‘卡脖子’问题”的号召,自主研发制造的超大直径盾构机流体控制关键部件,不仅填补了国内空白,也推进了超大直径盾构机的国产化进程,产品成功应用于“一带一路”建设中的孟加拉卡纳普里河底隧道和印尼雅万高铁1号隧道等工程项目。2021年,长期专注细分市场、创新实力较强的铜都流体荣获第三批专精特新“小巨人”企业称号,在弥补产业链关键短板方面起到了一定的支撑作用。

“零基础”做设计

铜都流体总经理杨凌杰是这家企业未来的接班人,在管理企业的过程中他发现,想要企业持续创新,管理者要有提升自我的意识,抱着这样的观点,杨凌杰进入复旦进修MBA课程。进修过程中,他结识了一位专业做盾构机的企业高管。聊天过程中,该高管了解到铜都流体是做阀门的,就向杨凌杰提了一个问题:你们能不能做泥水盾构机的关键零部件?

“泥水盾构机是盾构机行业的一种新型技术,和之前的盾构机相比,它在作业过程对周边环境影响小、工厂化作业程度高、地面沉降控制精度高,更加环保洁净,安全快速。”铜都流体总经理助理陶善祥解释说,以前,我国泥水盾构机的很多关键零部件都依赖进口,后期维护成本也非常高,国内大部分制造厂家饱受成本之苦,但又没人能破解这个行业痛点。

对于这个问题,一向低调的杨凌杰并未给出直接的答复,而是邀请该高管到自己的企业去实地考察。通过实地考察并听取铜都流体技术研发人员的介绍,该高管了解到铜都流体在研发及专业技术方面的实力,最终决定将这个难题交由铜都流体攻克。

双方在合作过程中,没有采用传统的采购模式,而是直接委托铜都流体研发,并承担了该项目涉及的人员、设备等费用。

达成合作后,2017年5月,杨凌杰正式介入泥水盾构机关键零部件的研发制作项目。万事开头难。虽然铜2021年,长期专注细分市场、创新实力较强得铜都流体荣获第三批专精特新“小巨人”

企业称号,在弥补产业链关键短板方面起到了一定的支撑作用都流体是专业做阀门的,但对于泥水盾构机关键零部件的研发生产也是“零基础”。如何用最短的时间攻克难题、达成目标?在研发生产该工厂泥水盾构机所需的三通换向阀时,借助他们提供的一套进口零部件,铜都流体项目小组全体人员加班加点进行了模拟分析和创新钻研,用三四个月的时间完成了初步的产品设计。但设计仅仅是第一步,或者说是所有环节中相对比较容易完成的步骤,更大的难题在于应用方面的实验。

替代进口后出口国外

“之前我们的实验设备和平台并不适合泥水盾构机的需求。为此,我们特意重新搭建了一个实验平台。”

为了获得最真实确切的实验数据,新搭建的实验平台完全模仿泥水盾构机的作业场景,项目小组原有成员又联合其他研发和实验人员,所有人加班加点,连续工作近四个月,进行了无数次的反复实验,最终取得了满意的效果。

泥水盾构机长度达100多米,因此在运往施工地点时必须拆开运输,到达目的地后再进行组装,这也就意味着,铜都流体生产的三通换向阀也必须到达现场后才可以安装并投入使用。“2018年底第一次安装时,我们派技术人员一同前往,配合厂家进行现场安装,到2021年3月左右,他们施工隧道已经基本打通,期间我们没有接到技术人员进行售后的需求。”陶善祥说,这说明,铜都流体首次研发生产的泥水盾构机关键零部件——三通换向阀质量是过硬的。

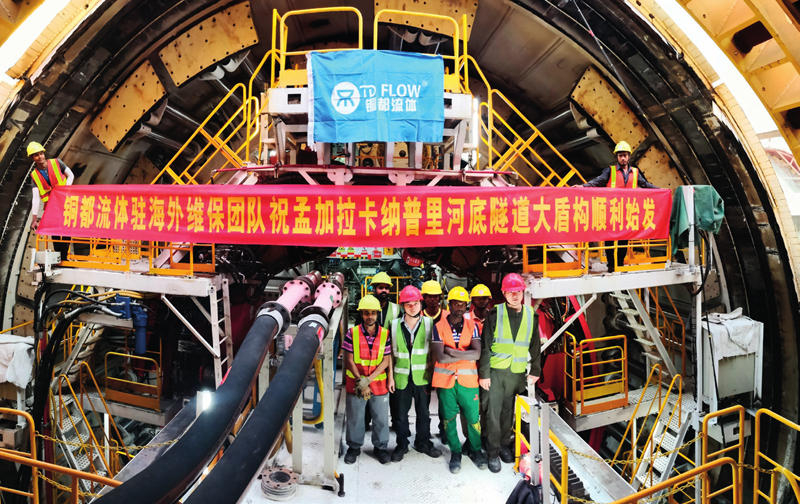

随着越来越多的厂家采购铜都流体的三通换向阀,泥水盾构机部分关键零部件终于实现国产替代进口的梦想,采购及售后成本都大幅下降。铜都流体的三通换向阀也从国内出口到了国外,在“一带一路”-孟加拉卡纳普里河底隧道工程-孟加拉卡纳普里河底隧道工程、印尼雅万高铁和南京和燕路过江隧道建设项目中都得到了有效运用。

2019年2月25日,孟加拉卡纳普里河底隧道项目盾构机始发

除了三通换向阀,常压换刀装置等关键流体控制部件也一直是制约行业发展的难题。“传统技术下,大型泥水盾构机的换刀作业面临周期长、成本高、风险大的难题。”陶善祥说,在成功研发三通换向阀后,铜都流体又持续攻坚,发力大型泥水盾构机的换刀作业项目。

之前换刀时,工人需要进入泥浆环境,承受0.6兆帕的压力,需要有潜水特质的人员才可以,而且用时长达一两天,风险很大。“通过技术创新,铜都流体实现了机外常压环境换刀。”在机器不停机且工人脱离泥浆环境的前提下,只需要一两个小时,工人就可以把刀换好,既不影响正常施工还没有风险,同时也为施工方降低了后期维护成本。

铜都流体研发生产的常压换刀装置产品在南京和燕路过江隧道建设项目中得到运用,目前该隧道已经基本打通,最艰难的江底阶段已经度过,在此期间,铜都流体的常压换刀装置产品没有出现任何大问题。

“换刀对于泥水盾构机非常关键,一旦刀出现问题,不说盾构机百分百报废,最起码要停工很多天,损失很大。”陶善祥说,这套装置打破了发达国家对海外超大直径盾构市场的垄断,标志着中国盾构机设计研发能力达到了世界领先水平。

实现高质量发展

在攻克盾构机难点问题过程中,铜都流体专门设置了一个数字车间,但改革总是痛苦的:搞不搞数字车间?做不做行业突破?怎样说服老一代高管接受和学习新技术?花费这么多时间、人力、物力、财力能否收到相应的效果等都让转型中的铜都流体备感压力。企业领导层们也因此多次在会议中发生争执,在这个艰难抉择的过程中,铜都流体最终决定坚持做下去:一方面和外部专业机构的专业人才合作推动数字化车间快速落地。另一方面还要考量企业内部的调整。“包括人员的配置、管理机制更新、产品优化等,都需要和企业的改革思路相一致。”陶善祥说,除了已经获得了“小巨人”称号,铜都流体还在不断进行技术改造和升级,已由传统的加工模式向自动化、智能化制造方向发展,目前正在为申报数字化车间做准备。

依靠持续创新,铜都流体破解了泥水盾构机关键零部件依靠进口的“卡脖子”难题,从替代进口到出口国外,在弥补产业链关键性短板的同时,更实现了自身的高质量发展。